Итак, мы (над проектом трудится небольшая команда энтузиастов) решили сделать колесного робота. Первый вопрос, который надо было решить — источник энергии. Тут вариантов не было совсем — робот мог быть только электрический, так как управление движением робота с ДВС сильно усложнялось. Предлагались, правда, варианты гибридного питания — на робота поставить бензиновый генератор, а привод осуществлять электромоторами. Этот вариант позволял существенно увеличить время работы робота, но на данный момент это не требовалось, к тому же появлялись сложности с установкой (генератор всё-таки относительно большой, тяжелый и создает вибрации при работе). Также непонятен был вопрос сопряжения с системой управления, в частности автоматический запуск генератора.

Потом нужно было определиться с электромоторами и приводом колес. После недолгих обсуждений мы пришли к выводу, что мотор-колесо является самым простым в реализации вариантом. Подходящие мотор-колеса быстро нашлись (в Китае, разумеется).

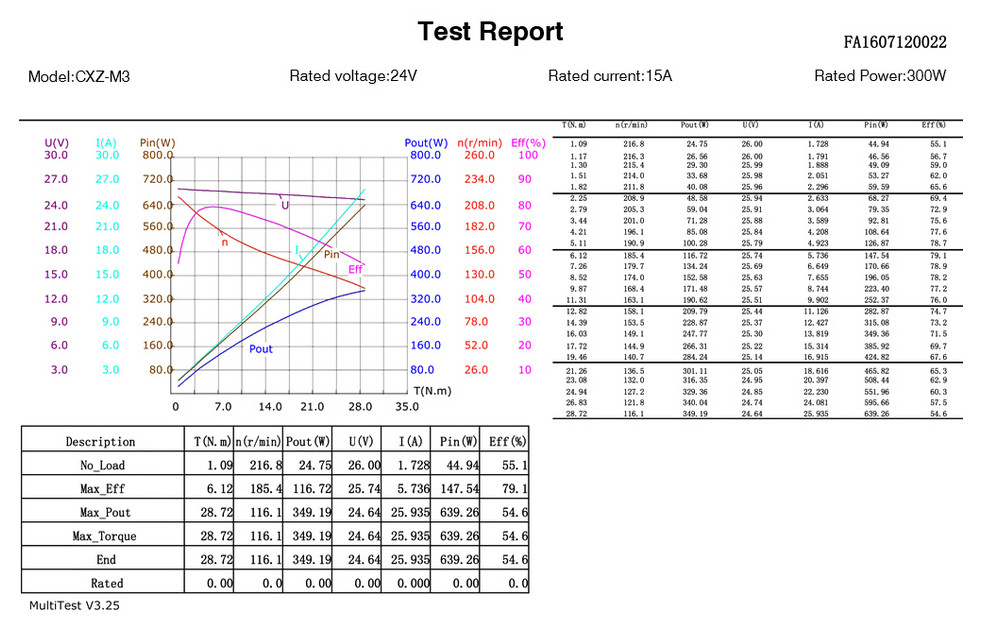

В основном китайские магазины продают мотор-колеса для разных электровелосипедов, самокатов и т.д. Эти колеса характеризуются высокими оборотами, небольшой шириной шины (не всегда, но как правило) и протектором для езды по асфальту. Нам же нужна была небольшая скорость, высокий крутящий момент и большая ширина резины с соответствующим протектором для езды по грязи. И такой мотор нашелся — 14,5 дюймов резина с относительно хорошим протектором, встроенный редуктор, мощность 300 Вт, напряжение питания 24 В. К мотору прилагался Test Report.

Немедленно были закуплены два колеса (по отдельности, чтобы не провоцировать жадность отечественной таможни, ибо колеса недешевые).

А теперь, собственно, перейдем к конструкции корпуса. Робот первоначально задумывался для езды по картофельным бороздам. Колея должна была соответствовать ширине двух борозд (около 120 см). Вот только борозды, как оказалось, у всех разной ширины (и это в пределах одной деревни!). Значит, нужно было сделать регулируемую ширину колеи, а это не так просто. Облегчало задачу то, что менять ширину колеи на ходу не требовалось. Как обычно, сложные варианты были отринуты и родилась простая в реализации концепция.

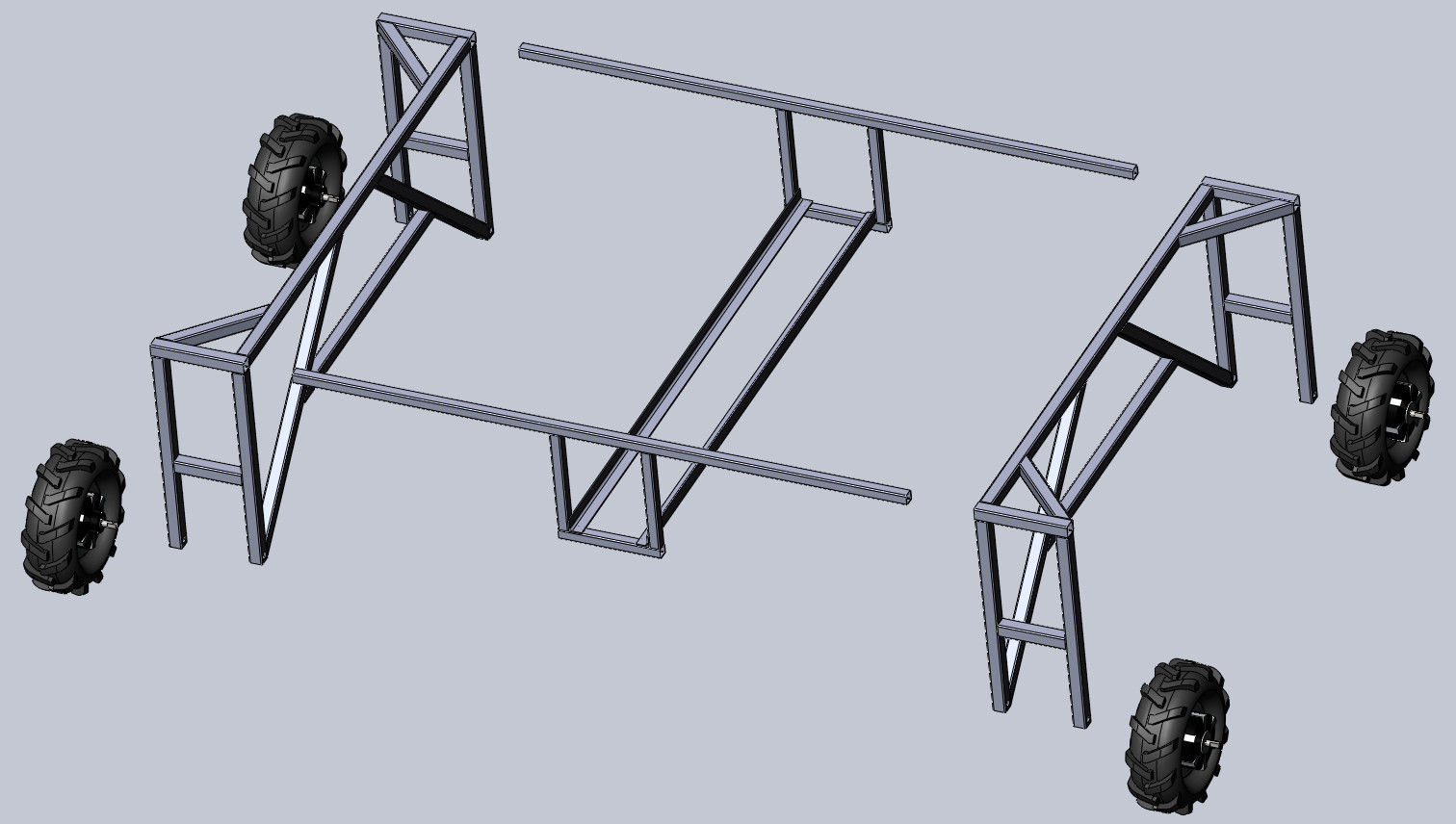

Корпус робота состоит из трех частей: центральной и двух бортов. Центральная часть представляет собой отсек (лоток) для оборудования и аккумуляторов и поперечные силовые элементы. В бортовых элементах крепятся колеса. Все элементы рамы выполнены из стальных квадратных профилей. Борта из профиля 30х30 мм, центральная часть 25х25 мм.

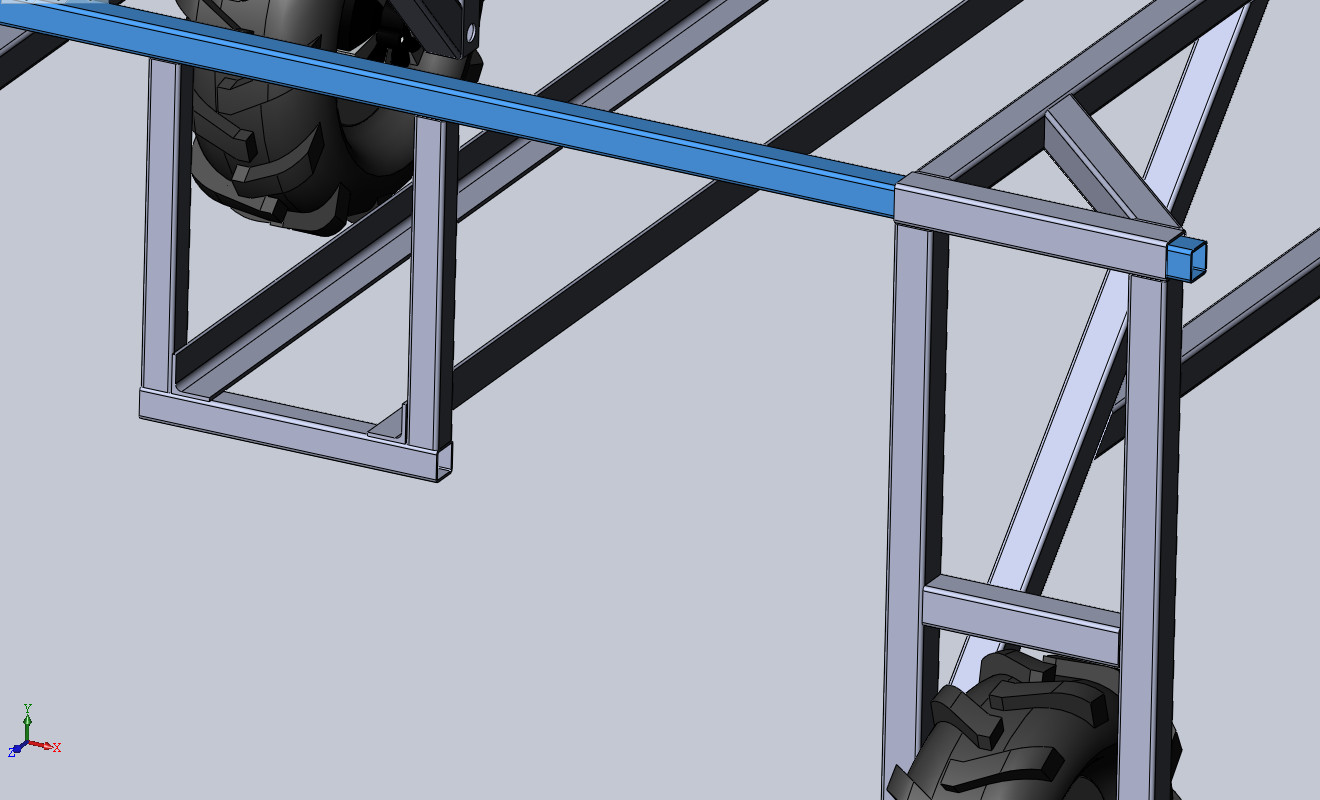

Поперечный элемент центральной части вставляется в верхнюю часть вилки борта и фиксируется там болтами (на рисунке не показаны). Изменение ширины колеи происходит путем перемещения борта вдоль поперечного элемента с последующей фиксацией.

Конструкция получилась простая, но отнюдь не идеальная. Первым очевидным недостатком является поперечная жесткость конструкции, а точнее почти полное её отсутствие.

Как видно из картинки, единственным элементом, обеспечивающим жесткость в поперечном направлении является профиль центральной части. Решить проблему могла бы установка дополнительных силовых элементов между бортами и центральным отсеком (показано зеленым). Но это сразу сделало бы невозможным проезд по огороду при невыкопанном картофеле — нижние силовые элементы ломали бы ботву и задевали бы гребень.

Так как мы не нашли какого-то внятного и простого в исполнении решения для увеличения жесткости с сохранением высокого клиренса, то было принято решение оставить всё как есть до испытаний. Там будет видно, хватит ли нам этой жесткости или нужно будет принимать какие-то меры.

Итак, конструкция разработана. Теперь самое время пилить, сверлить, варить и т.д. Но сначала надо закупить материалы.

Далее нарезаем в размер и свариваем. Начинаем с бортовых вилок (группа деталей, образующих крепление колеса). Сварить надо очень точно. А так как сам я патологический рукожоп во всем, что касается механики, то работы по сварке я доверил людям более опытным:)

Вилку сварили, сделали паз для крепления оси колеса и тут нас ждало первое фиаско. Модель разрабатывали на скорую руку — время поджимало, поэтому креплению колеса уделили недостаточно внимания. Внезапно оказалось, что длина оси колеса недостаточная и закрутить гайки с внешней стороны профиля не получится. Пришлось срезать внешнюю часть профиля в районе паза, чтобы закрутить гайки с внутренней стороны профиля.

И снова фиаско! Штатная гайка М14 с фланцем чуть-чуть не влезала внутрь профиля.

Тогда была немедленно вытащена из закромов Родины обычная гайка М14. Но, хотя сама она нормально входила внутрь профиля, закрутить её не представлялось возможным — никаким ключом было не подлезть (включая головки, торцевые и свечные). Слишком маленькое расстояние между гранью гайки и стенкой профиля. Всё предприятие грозило накрыться медным тазом не успев начаться.

Пришлось сделать перерыв в работе на целый день для мозгового штурма. В результате обсуждения было выработано простое решение — берем гайку М12, рассверливаем её и нарезаем резьбу М14. Так как гайка М12 меньше, то её уже вполне можно закрутить тонкостенным свечным ключом (свечной ключ от мотокосилки подошёл идеально).

И вот, наконец, колесо установлено.

После того как методика установки колес была отработана можно было варить борт полностью. Для точной установки деталей в одной плоскости использовались сварочные магниты и удачно подвернувшийся прицеп с плоским дном.

Борт сварен!

Дальше всё пошло быстро — технология была уже отработана.

После сварочных работ образовался вот такой комплект деталей. Преимуществом такой компоновки является то, что рама легко разбирается и комплект деталей может перевозится даже на легковом автомобиле (нет объемных деталей).

Вставляем поперечины в верхние профили вилок и получаем почти готовую конструкцию.

Почти, потому что нам нужно ещё закрепить два уголка, которые будут образовывать центральный отсек для аккумуляторов и оборудования. Уголки устанавливаются на болты исходя из требований транспортабельности.

Вот так это и будет выглядеть в результате. Колеса не установлены, так как их было закуплено только два — оставшиеся не успели закупить до начала работ.

Все работы по сборке были проведены ещё в августе во время моего отпуска, но только сейчас дошли руки всё это описать. Работы будут продолжены как только будут докуплены оставшиеся колеса и драйверы для них.

Сейчас главная задача — разработать (или купить готовое) оборудование для управления этим чудовищем. Хотя бы просто с пульта на прямом дистанционном управлении поездить.